Digital Bamboo

8008 Zurich,

Schweiz

Veröffentlicht am 31. März 2022

ETH Zurich

Teilnahme am Swiss Arc Award 2022

Projektdaten

Basisdaten

Gebäudedaten nach SIA 416

Beschreibung

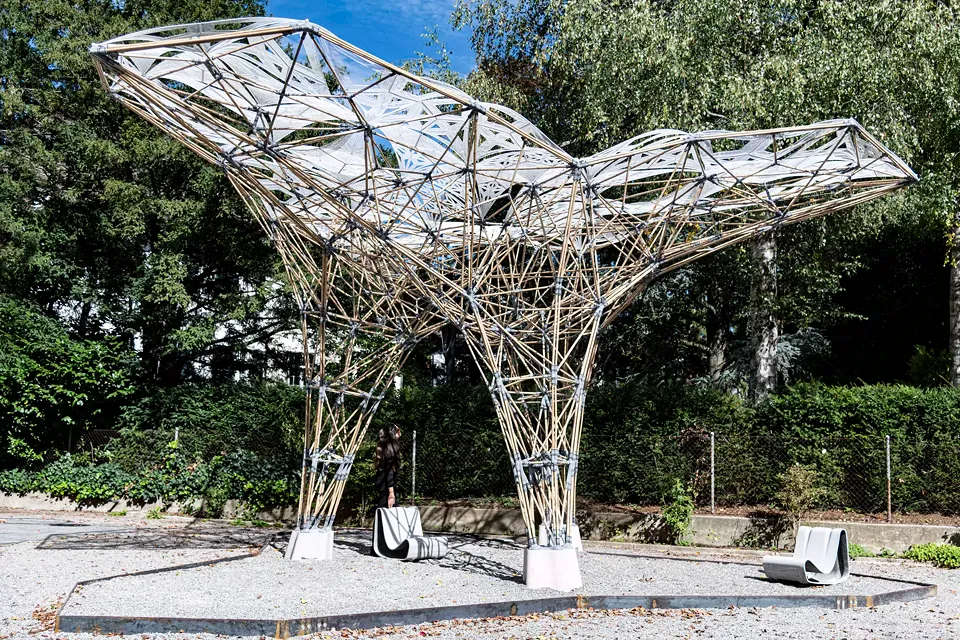

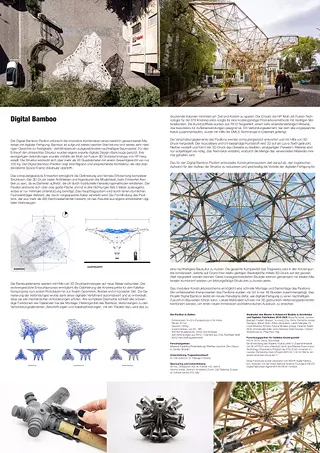

Digital Bamboo ist ein massgeschneiderter Pavillon, der zeigt, wie natürliche Materialien in Kombination mit digitaler Fertigung in einer zukünftigen und nachhaltigen Bauweise genutzt werden können. Es ist ein architektonisches Manifest im Zürcher Zentrum für Architektur.

Ausgangslage

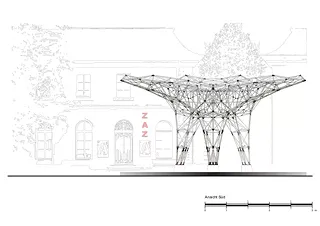

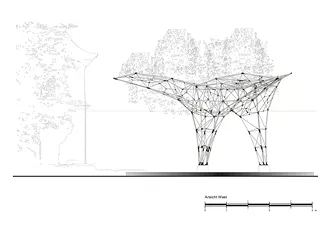

Die Aufgabe bestand darin, einen Pavillon im Vorhof des Zentrums für Architektur in Zürich (ZAZ) zu schaffen, direkt am Ufer des Zürichsees. Dieser soll Schatten spenden, den Eingangsbereich aufwerten und völlig reversibel sein. Der Eingangsbereich des ZAZ wird häufig für Veranstaltungen und Eröffnungen genutzt.

Unser Ziel war es, Spitzentechnologie mit unbehandelten natürlichen Baustoffen zu kombinieren, um ein auskragendes Raumtragwerk zu schaffen. Dies war der Ausgangspunkt für das Semesterprojekt der Studenten des MAS in Architektur und «Digitaler Fabrikation» der ETH Zurich.

Entwurfsidee

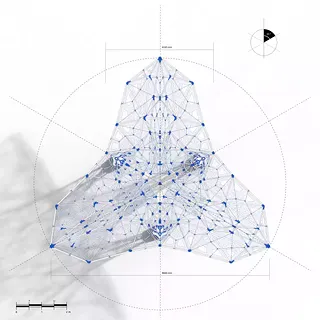

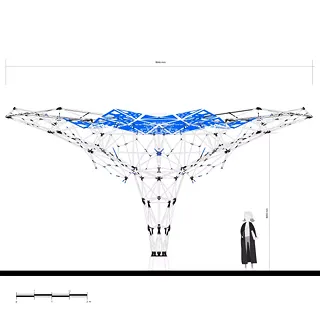

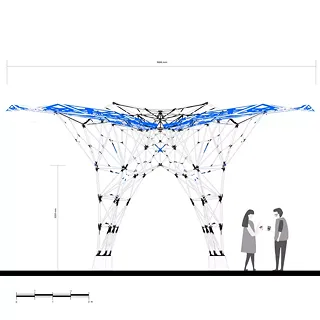

Digital Bamboo ist eine ultraleichte Struktur mit einer Fläche von mehr als 40 Quadratmetern und einem Gesamtgewicht von nur 200 Kilogramm. Die Kernidee des Projekts ist es zu zeigen, wie die Kombination von digitalem Design und Fabrikation mit nachhaltigen Materialien eine filigrane und einnehmende Architektur schaffen kann, die über das standardisierte Vokabular von Raumtragwerken hinausgeht.

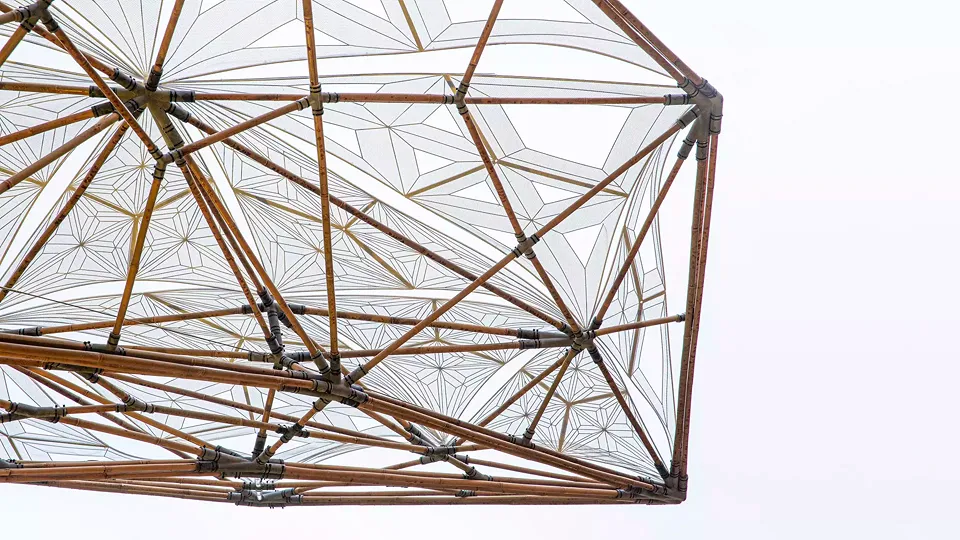

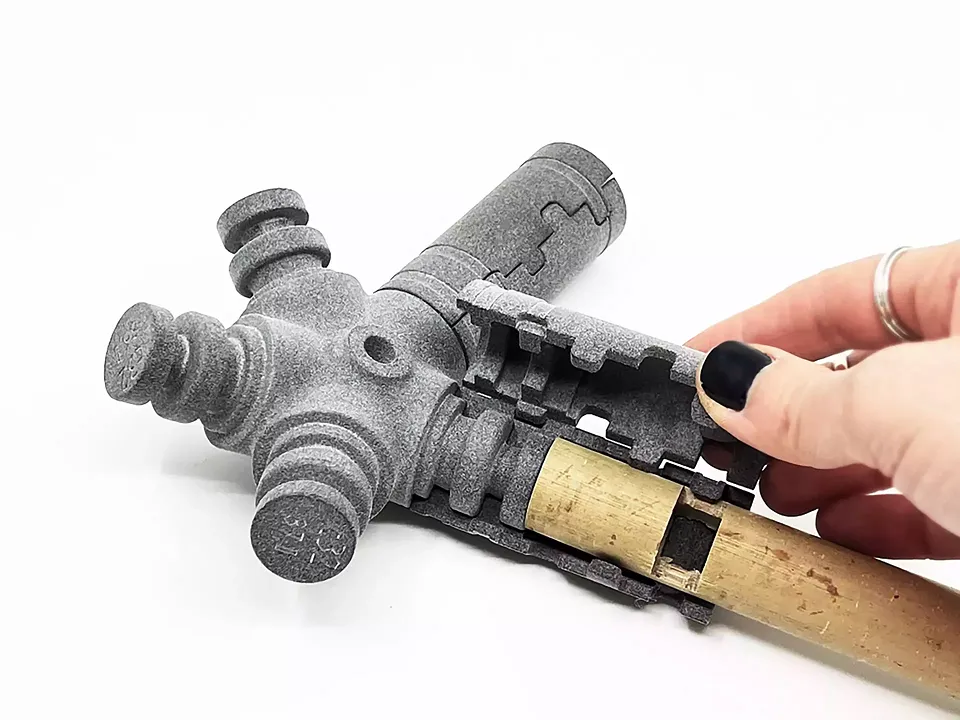

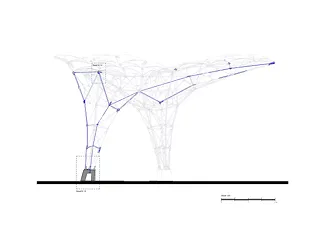

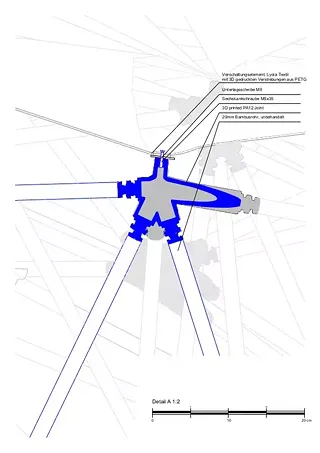

Das Tragwerksystem wird durch ein räumliches Fachwerk definiert, das durch vorgespannte Seile ausgesteift wird. Die Bambusstäbe werden über ein innovatives, auf 3D-Druck basierendes, Verbindungssystem miteinander verbunden. Die komplexe Geometrie der Verbindungen vereint alle notwendigen Funktionen (Montage, Inhomogenitäten des Bambus, Verbindungen zu den Verschattungselementen und Führung der Metallseile) um einen reibungslosen Zusammenbau zu ermöglichen. Das System ist vollständig rückbaubar, sodass die Struktur erneut aufgebaut oder recycelt werden kann.

Die Verschattungselemente des Pavillons folgen dem Vokabular des Tragwerksystems. Sie wurden mithilfe eines neuartigen digitalen Verfahrens hergestellt, bei dem ein recycelbarer, UV-beständiger thermoplastischer Kunststoff auf ein leichtes Lycra-Textil 3D gedruckt wird.

Projektierung

Die Materialität spielt eine zentrale Rolle für das Projekt. Die Entscheidung, mit Bambus zu arbeiten, ist durch dessen Nachhaltigkeit, schnelles Wachstum sowie durch gute Verhältnis von Stärke zu Gewicht begründet.

Wir nutzen Bambusstäbe mit einem Durchmesser von 2 cm, um eine filigrane Struktur mit hoher Steifigkeit zu schaffen. Mit computergestützten Analysetools können wir die Bereiche identifizieren, in denen ein einzelner Bambusstab den statischen Anforderungen nicht entspricht, sodass stattdessen ein Bündel von drei Stäben verwendet wird.

Zusätzliche wurden Stahlseile von Jakob Rope System verwendet, um die Struktur in drei Richtungen vorzuspannen, um die Zugkräfte im Tragsystem zu minimieren.

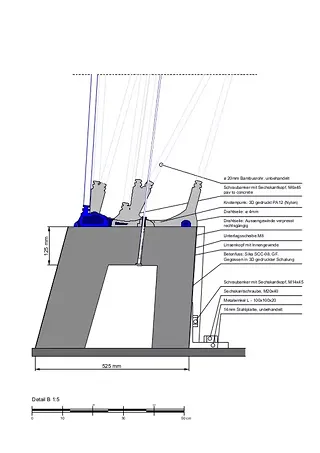

Die individuellen Knotenpunkte wurden mit der neuen MultiJet Fusion-Technolgie von HP 3D gedruckt. Dieses Verfahren erstellt Objekte aus hochfestem Nylon. Der Knotenpunkt im Zentrum des Pavillons wurde aus Edelstahl 3D gedruckt, da hier alle Vorspannungskabel zusammenlaufen.

Die Verschattungselemente werden mit einem von uns entwickelten Prozess hergestellt, dem sogenannten Add-On-3D-Druck. Leichter Lycra-Stoff wird zwischen gedruckten Schichten aus UV-beständigem Kunststoff eingebettet. Der gedruckte Kunststoff dient als Versteifungselement und wirkt formgebend.

Der Pavillon steht auf drei massgefertigten Betonfüssen in denen auch die Stahlseile verankert sind. Die Betonfüsse wurden in einer 3D-gedruckten Schalung gegossen die alle benötigten Details beinhalteten.

Realisierung

Die grösste Herausforderung besteht in der Verwendung von 2 cm dicken Bambusstäben für eine 5 m auskragende Struktur. Neben der eigentlichen Auskragung muss die Struktur auch der Windlast standhalten, die von den Verschattungselementen übertragen wird.

Bambus ist ein natürlich gewachsenes Material, das nicht in standardisierten/industrialisierten Grössen erhältlich ist. Die von uns verwendeten Stangen sind zwischen 1,8 und 2,2 cm dick, und das von uns entwickelte Verbindungssystem muss diesen natürlichen Schwankungen Rechnung tragen.

Eine weitere Herausforderung besteht darin, dass es keine Normen oder dokumentiertes strukturelles Verhalten für solch dünne Bambusstangen gibt. Daher haben wir Zugtests durchgeführt, um die Zugfestigkeit des Bambus und der 3D-gedruckten Verbindungen zu ermitteln.

Da sich es bei «Digital Bamboo» um ein nicht standardisiertes Raumtragwerk handelt, weisen die Bambusrohre unterschiedliche Längen auf. Um die Rohre möglichst effektiv auf ihre spezifische Länge zuzuschneiden, haben wir eine robotergestützte Markierungsstation gebaut. Der Roboter markiert die Bambusstangen direkt auf Grundlage des Computermodells und reduziert damit den manuellen Arbeitsaufwand drastisch.

Besonderheiten

Es gibt eine lange Tradition von Bambuskonstruktionen und -verbindungen. Neue Technologien wie die additive Fertigung und computergestützes Entwerfen ermöglichen jedoch neuartige Ansätze, die auf der handwerklichen Erfahrung aufbauen und diese erweitern und bereichern können. Die Komplexität der Montage wird minimiert, da alle Bambusrohre wie auch Knotenpunkte gekennzeichnet sind. Der Zusammenbau erfolgt ähnlich wie ein Puzzle und kann nach kurzer Einweisung von Laien durchgeführt werden.

Da alle Informationen, die für den Zusammenbau solcher massgeschneiderten Strukturen benötigt werden, in den Verbindungen kondensiert sind, kann sich das Konstruktionssystem an die lokale Wirtschaft, Handwerk und Materialien anpassen.

Dies ist möglich, da das computergestütze Entwurfsprogramm mit unterschiedlichen Ausgangsmaterialien arbeiten kann, «mit einem Klick» kann der Baustoff Bambus durch z. B. standardisierte Holzprofile ersetzet werden. Das Programm automatisiert den Prozess der Datengenerierung für die Knotenpunkte und diese können ohne Umwege an 3D Drucker gesendet werden.

Speziell in der Schweiz, in der das Bauen mit Holz eine lange Tradition hat, kann das vorgeschlagen Bausystem nahtlos integriert werden. Dies bedeutet, dass lokale Materialien und lokales Handwerk genutzt werden können um ein modernes Modell des Bauens vor Ort zu etablieren.

Digital Bamboo vereint unterschliedlichste additive Fertigungsverfahren und computergestütze Entwurfskonzepte in einen kohärenten Pavillon. Digitales und Natürliches, Digitales und Traditionelles finden gemeinsam ihren Platz und fügen sich zu einem Ensemble, anstatt sich zu widersprechen. Festgefahrene Bauschemen werden hinterfragt und neue Konzepte vorgestellt, um einen ultraleichten, nachhaltigen Pavillon zu schaffen.