Future Tree

8133 Esslingen,

Schweiz

Veröffentlicht am 31. März 2022

Gramazio & Kohler GmbH

Teilnahme am Swiss Arc Award 2022

Projektdaten

Basisdaten

Beschreibung

Der offene Aussenpavillion «Future Tree» im Innenhof des neuen Erweiterungsbaus von Basler & Hofmann in Esslingen steht für das Potenzial parametrischer Planung: Sie ermöglicht eine gänzlich neue Formensprache bei gleichzeitig optimierter Funktionalität.

Ausgangslage

Das Future Tree vereint und demonstriert unsere Forschung auf den Gebieten komplexer Holzkonstruktionen und des digitalen Betonbaus und wirkt als ein Blickfang gespannt über den Innenhof des neuen Erweiterungsbaus von Basler & Hofmann.

Entwurfsidee

Die Krone des Future Trees ist ein Hebelstabwerk aus 380 Holzelementen, das aus dem Betonstamm herauswächst, an zwei Seiten an das bestehende Gebäude anschliesst und an der gegenüberliegenden Ecke frei auskragt. Die Geometrie der Struktur ist vom Tragverhalten abgeleitet, wobei die Biegesteifigkeit durch die Öffnungsgrössen der reziproken Knoten differenziert wird, um eine höhere Steifigkeit in dem auskragenden Bereich zu erreichen. Eine Lösung, welche durch die integrierte Planung mittels Computermodell möglich wurde, die neben den geometrischen und statischen auch die fertigungstechnischen Anforderungen berücksichtigt. Die Struktur besteht aus acetyliertem Kiefernholz, Vollgewindeschrauben für die Verbindungen sowie Spannkabeln. Die Holzelemente wurden mit einem Industrieroboter gefertigt und assembliert.

Projektierung

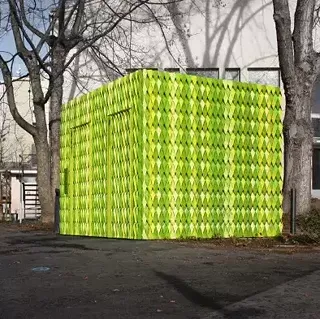

Der Stamm ist eine Stahlbetonsäule mit einer feinen rhombischen Oberflächenstruktur. Hergestellt wurde sie mittels einer Ultradünnen, 3D gedruckten Schalung, die mit einem schnell aushärtenden Beton befüllt wurde. Eggshell, so der Name des neuen Herstellungsverfahrens, ermöglicht damit die Herstellung von nicht standardisierten, statisch optimierten Betonkonstruktionen bei gleichzeitiger Integration von Standardbewehrung und Minimierung von Schalungsabfällen, welche üblicherweise bei der Herstellung von komplexen Betonschalungen anfallen.

Im Eggshell-Verfahren wird eine Schalung mit einer Dicke von lediglich 1,5 mm von einem Roboterarm in einem kontinuierlichen Prozess gedruckt. Anschliessend wird die Bewehrung eingebracht und die Schalung im schichtweisen Giessverfahren mit einem schnell aushärtenden Beton gefüllt. Durch das Verhalten des Betons bleibt der hydrostatische Druck auf die Schalung gering und ermöglicht somit die Dünnwandigkeit der Schalung. Nach der Hydratation des Betons wird die Schalung abgelöst und kann recycelt werden. Der Stamm des Future Trees ist somit ein Beispiel wie vormals als nicht standardisierte Betonkonstruktionen klassifizierte Formen effizient, wirtschaftlich und nachhaltig herstellen werden können.