80 pour cent de CO₂ en moins pour faire fondre la roche

Après deux ans de travaux, Flumroc a inauguré fin avril le plus grand four de fusion électrique au monde pour sa laine de pierre. Une étape clé pour le producteur de laine de pierre de Flums et un investissement important dans le futur. Le nouveau four fonctionne à 100 pour cent avec de l’électricité de production hydraulique suisse. Cette solution permet de réduire les émissions de CO2 du processus de fusion de la roche de 80 pour cent, soit une diminution de près de 25000 tonnes par année ou l’équivalent de 5500 ménages chauffés au mazout. En vrai pionnier de l’industrie suisse, Flumroc démontre ainsi que la décarbonation de l’industrie peut fonctionner.

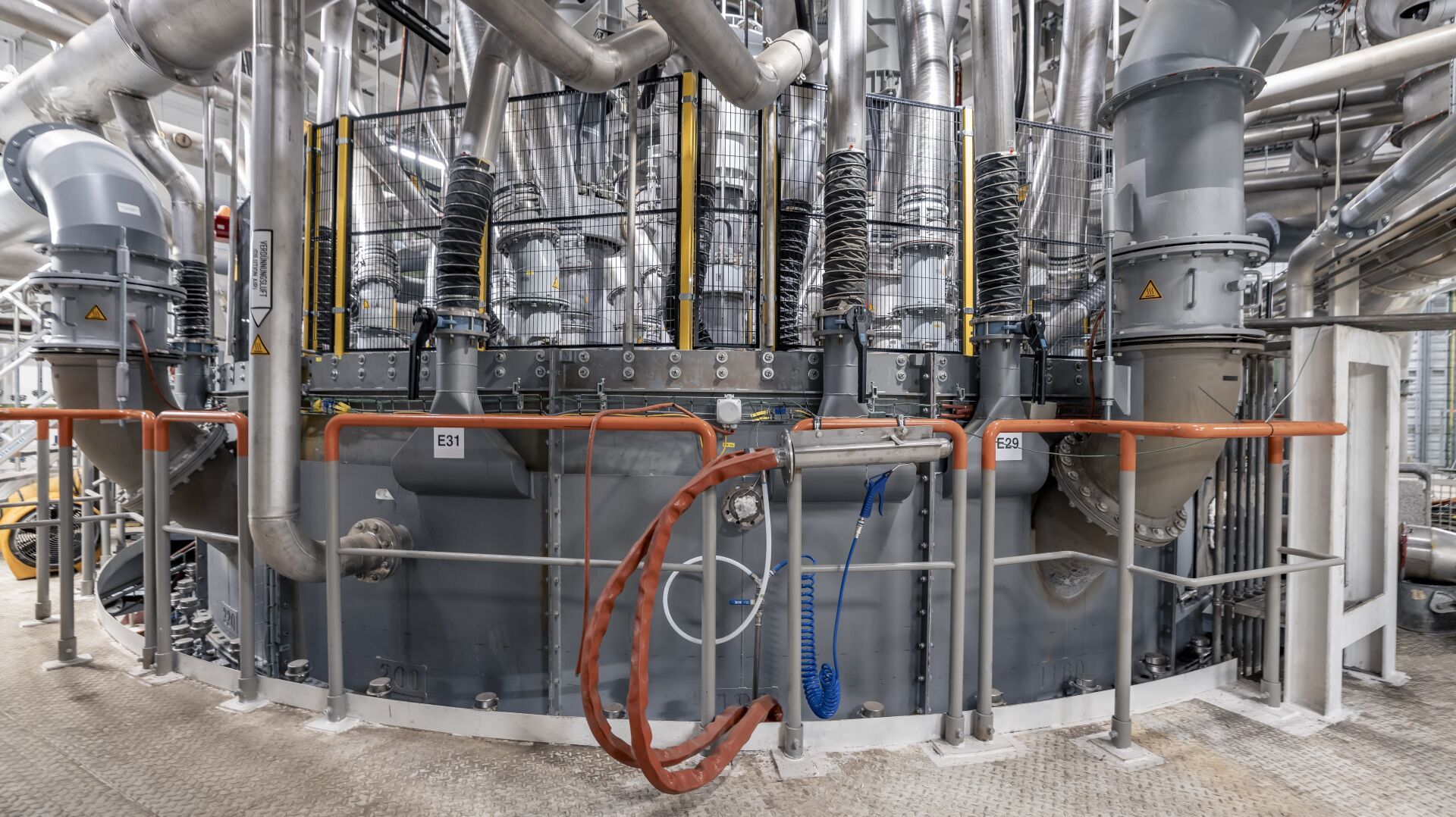

Photos: Thomas Kessler

Une innovation durable

Le four de fusion électrique a été spécialement développé pour les installations de production de Flums. Avec ce four ultra moderne, Flumroc assume un rôle de précurseur dans l’industrie de la laine de pierre. «Ce four de fusion électrique, le plus grand du monde, est une innovation technologique de grande classe. Nous sommes très contents de pouvoir réduire encore sensiblement l’écobilan de notre laine de pierre et de fournir ainsi une nouvelle contribution importante pour un parc immobilier durable et efficace sur le plan énergétique.», souligne Damian Gort, directeur de Flumroc.

Un produit totalement écologique

Le matériau isolant est produit à base d’une matière première naturelle presque inépuisable: la roche. Le processus de production est encore plus durable avec ce nouveau four de fusion électrique. L'empreinte écologique de la laine de pierre Flumroc est sensiblement moins prononcée. Les émissions de gaz à effet de serre sont réduites de 43 pour cent. Comparée aux matériaux isolants usuels, la seule laine de pierre produite en Suisse présente les émissions de gaz à effet de serre les plus faibles de sa production jusqu’à son élimination. Le nouveau four de fusion électrique simplifie également le recyclage de la laine de pierre Flumroc. La laine de pierre peut en effet être récupérée sans perte de qualité. Flumroc récupère déjà ses restes de laine de pierre depuis 1991 pour les réintroduire dans son processus de production.