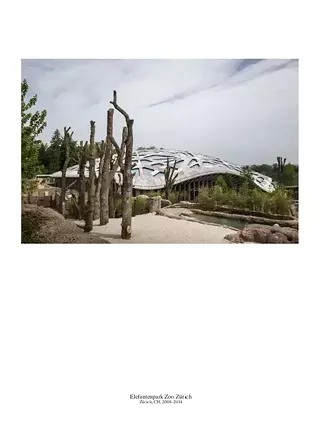

Elefantenpark Zoo Zürich

8044 Zürich,

Schweiz

Veröffentlicht am 01. Januar 2016

Markus Schietsch Architekten GmbH

Teilnahme am Swiss Arc Award 2015

Projektdaten

Basisdaten

Gebäudedaten nach SIA 416

Beschreibung

Am 7. Juni 2014 wurde der neue Elefantenpark im Zoo von Zürich eröffnet. Zu Recht weckte die grosse perforierte Kuppel schon bei der Konstruktion grosse Aufmerksamkeit. Fliessend und organisch anmutend ist sie das Ergebnis eines visionären Konzeptes, parametrischer Planung, präziser Produktion und Montage. Der Aufwand hat sich gelohnt: Entstanden ist ein Architektur-Monument, das trotz seiner Grösse beschwingt und heiter wirkt.

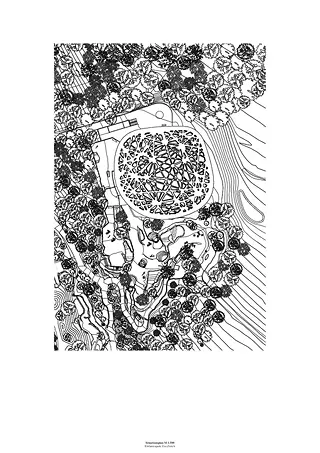

Poetisch Parametrisch

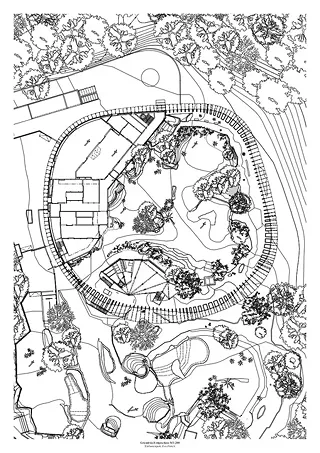

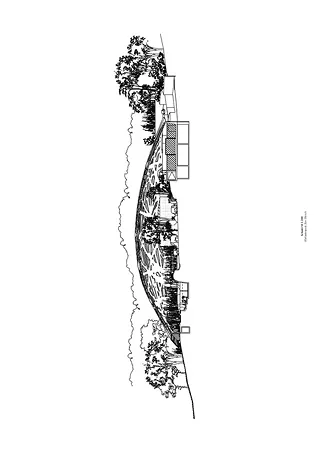

Der Zoo Zürich ist im Wandel. Bis 2030 soll die Fläche des Gartens verdoppelt werden. Fast alle Gehege werden möglichst naturnah umgestaltet. Es geht nicht mehr darum, Tiere zur Schau zu stellen, sondern Ökosysteme zu erklären. Der Zoo wird «geografisch» aufgeteilt, um Lebensräume aus Eurasien, Südamerika und Afrika abzubilden. Die kürzlich fertiggestellte Elefantenanlage «Kaeng Krachan» ist 2008 aus einem zweistufigen Wettbewerb hervorgegangen und ein prominenter Meilenstein bei der Umsetzung des Masterplans. Das Bauwerk — entworfen von Markus Schietsch Architekten — nimmt etwa die Hälfte des 10'000 Quadratmeter grossen Grundstücks ein. Geduckt steht es auf einer Terrasse des abschüssigen Erweiterungsgeländes, das als gewaltige Waldlichtung den Zoo nach Norden vergrössert. Die Halle erinnert an eine riesige Landschildkröte und wirkt trotz ihrer Grösse harmonisch in die Landschaft eingebettet. Besucher*innen nähern sich der Halle auf mäandrierenden Wegen. Die künstliche Landschaft mit felsartig gestalteten Betonmauern gibt nach und nach den Blick in die Gehege frei. Diese Aussenanlagen bieten den Elefanten mehrere Becken mit Wasserfall und eine Lehmsuhle. Die üppige Vegetation soll an Thailand erinnern. Wie bei der Masoala-Halle ging der Zoo eine Kooperation ein. In diesem Fall mit der Wildlife Conservation Society und dem Nationalpark Kaeng Krachan in Thailand. Der weite Innenraum hat einen Sandboden und einen vier Meter tiefen Pool. Besucher*innen können durch eine Scheibe den Dickhäutern beim Schwimmen zusehen, vorausgesetzt, die Filteranlage kommt künftig mit dem vielen Sand zurecht. Den Blicken verborgen liegen im Nordwesten ein Managementtrakt mit Quarantänestall und Innenbereichen für zwei Elefantenbullen, die getrennt von den Kühen und Kälbern gehalten werden. Um Zuchterfolge und eine natürlichere Haltung zu ermöglichen, nehmen sich die Pfleger aus dem Alltag zurück und versuchen, der Herde eine selbstständige Organisation zu ermöglichen. Die Tiere können selber entscheiden, wann sie sich innen oder aussen aufhalten.

6800 Quadratmeter grosse Holzkuppel

Mit dem eindrucksvollen Dach des Elefantenhauses hat Zürich ein architektonisches Vorzeigeprojekt erhalten. Die netzartig aufgelöste Tragstruktur entfaltet im Inneren eine atmosphärische Wirkung. Wie durch ein Blätterdach erzeugt einfallendes Sonnenlicht abwechslungsreiche Licht- und Schattenspiele. Rechte Winkel finden sich im Bauwerk fast keine. Ziel von Architekt Markus Schietsch war es, eine natürlich wirkende Architektur zu schaffen, die auf «westliche» Formen verzichtet. Damit hat er nicht nur bei der Jury den richtigen Nerv getroffen: Biomorphe Strukturen sind derzeit für botanische Gärten und Zoos gefragt.

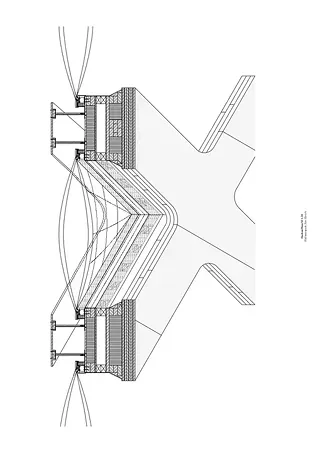

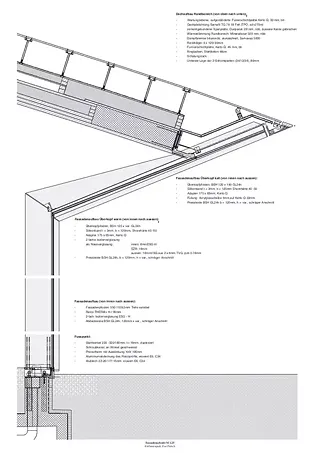

Die frei geformte, zweifach gekrümmte 18 Meter hohe Holzkuppel mit ihren 271 Fenstern ist ein konstruktiver Prototyp. Mit Auf- und Abschwüngen des Randes schafft das Dach Orte für die Ein- und Ausgänge und den Servicetrakt. Ein 270 Meter langer vorgespannter Ringbalken fängt die Horizontalkräfte ab. An vier Tiefpunkten liegt das Dach auf radial angeordneten Pfeilern auf. Die Zwischenräume sind verglast, was sie zugleich zur Fassade macht. Das Stakkato der Tragstruktur wird von in derselben Ebene liegenden Fassadenpfeilern fortgesetzt. Trag- und Fassadenstruktur sind sich derart ähnlich, dass sie wie selbstverständlich ineinander übergehen. Auch der betonierte Servicetrakt dient als Auflage. Mehrere Betonscheiben im Untergrund führen — verborgenen Strebepfeilern gleich — die Kräfte in den Baugrund. Zusätzlich fangen Felsanker die Horizontalkräfte auf.

Die frei tragende Dachschale baut sich aus mehreren Schichten auf und ist insgesamt 1,56 Meter dick. Die unterste Schicht besteht aus drei versetzt angeordneten, miteinander vernagelten acht Zentimeter dicken Dreischichtplatten. 100 Nägel pro Quadratmeter halten sie zusammen. Nur die oberste der drei Schichten hatte bereits das Öffnungsbild und die mittlere einen Grobausschnitt. In die unteren wurden sie nach dem Vernageln mit Abbundkettensägen herausgeschnitten. Die meisten Holzplatten fügten sich durch ihr Eigengewicht in die leicht gekrümmte Position. Nur wenige Elemente mussten vorgebogen oder vor Ort mit Spanngurten in ihre Position gezogen werden. Auf die Dachschale aus drei Schichtplatten wurden Randrippen um die Fensteröffnungen gelegt. Mit einer weiteren Platte als Obergurt wurde das Tragwerk zu einem Hohlkasten geschlossen. Der statische Querschnitt hat eine Höhe von 54 Zentimeter. Danach kamen zwei weitere Ebenen hinzu: eine zur Führung von Installationen und eine Dämmebene. Eine ergänzende künstliche Pflanzenbeleuchtung und eine Beregnungsanlage sind im Dach integriert. Jedoch nicht um etwaige Brände zu löschen, sondern um die grossen Bäume gelegentlich vom Staub zu reinigen. Eine Abdichtung und Folienfenster bilden die wasserführende Schicht. Durch einen Kompressor werden die Kissen permanent unter Druck gehalten. Der Öffnungsanteil von 35 Prozent und die UV-Durchlässigkeit des Materials stellen sicher, dass im Inneren Pflanzen gedeihen können. Als oberste Schicht, als Fassade und Wartungsebene kommt eine von Metallstützen hochgestemmte furnierte Kertoplatte, die bereits vergraut ist und damit einen silbrigen Schimmer hat.

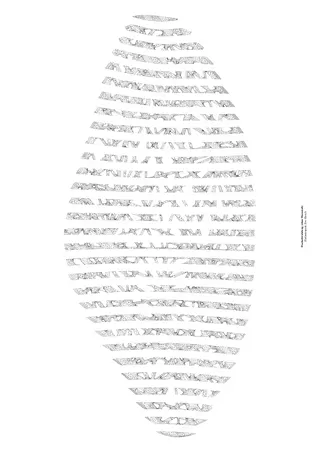

Parametrisierte Planung und Produktion

Bei der Planung und Umsetzung der rund 80 Meter spannenden Holzkonstruktion spielten ein digitales Modell und daraus abgeleitete automatisierte Arbeitsprozesse eine zentrale Rolle. Markus Schietsch spannte für das Projekt mit den Bauingenieuren von Walt+Galmarini zusammen. Kaulquappe GmbH aus Zürich war als Fachplaner involviert mit dem Auftrag, die Planungsergebnisse der Architekten und Bauingenieure parametrisch zu geometrisieren und produzierbar zu machen. Ausgangspunkt der Planung war die von den Architekt*innen entworfene NURBS-Schale, deren Form im intensiven Dialog mit den Bauingenieuren abgeglichen wurde. Da die manuelle Konstruktion Tausender Bauteile auf einer zweifach gekrümmten Fläche terminlich undenkbar war und zudem ein grosses Fehlerpotenzial barg, wurden von Beginn an parametrische und regelbasierte Arbeitsabläufe entwickelt, welche die Zeichenarbeit weitgehend automatisierten. Die Abläufe wurden dabei detailliert mit den beteiligten Planern abgestimmt. Das Öffnungsbild der Überdachung wurde von Markus Schietsch Architekten in einer vereinfachten Grundrisszeichnung auf Grundlage statischer Rahmenbedingungen entwickelt. Dessen Übertragung auf die sich kreuzenden Dreischichtplatten, welche die Basis des konstruktiven Dachaufbaus bildeten, wurde anschliessend von einem gemeinsam spezifizierten Prozess erledigt. Dieser kompensierte die dabei auftretenden Grössenverzerrungen und übernahm die Ausrundung der Öffnungen. Aus der Dachgeometrie wurde anschliessend von Kaulquappe für Walt+Galmarini Ingenieure ein für die FEM-Analyse optimiertes Quadmesh errechnet, das die statischen Schichten abbildete und durch eine eigens programmierte Routine bereits vorstrukturierte und mit Knoteninformationen versehen für den Export in Sofistik vorbereitete. Eine aufwendige Neumodellierung im Statikprogramm entfiel. Als später der Dachaufbau geändert wurde, sparte das viel Zeit. Ein zweiter Export war darauf optimiert, die drei Plattenlagen in 83 Streifen zu zerteilen und diese für die Abwicklung (die Überführung in planare, aus Plattenmaterial produzierbare Zuschnitte) in Sofistik vorzubereiten. Da zweifach gekrümmte Flächen nicht verzerrungsfrei abgewickelt werden können, wurde das Ergebnis mittels eines speziellen Algorithmus wieder auf die Ausgangsfläche zurückübertragen, um auftretende Abweichungen sichtbar zu machen. Durch Anpassung der Abwicklungs-Parameter konnten diese iterativ minimiert werden. Anhand eines Modells im Massstab 1:20 wurde die Geometrie der Zuschnitte getestet, bevor mit der Konstruktion vor Ort begonnen wurde.

Puzzle aus CNC-geschnittenen Trägern und Platten

Auf die Verifizierung der Geometrie folgte der Zuschnitt von über 600 Einzelplatten. Zur Vorbereitung für die Fertigung auf der computergesteuerten Roboteranlage der Metsä Wood Merk GmbH wurden die Fugenbreiten, die Fräspfade der Stossdetails sowie montagebedingte Besonderheiten automatisiert in die Werkpläne integriert. Knapp 50 der Zuschnitte wurden dabei aus einfach vorgekrümmten Platten gefräst, der Grossteil wurde flach produziert und bei der Montage in Form gebogen. Dazu stand auf der Baustelle ein Lehrgerüst aus knapp 900 individuell gefertigten Holzspanten bereit, die an ihrer Oberseite die Krümmung der Dachform vorgaben. Eine logistische Herausforderung stellte auch das auf die Dachschale folgende, um die Öffnungen herum gesponnene dreilagige Trägernetzwerk dar. Diese Versteifungsrippen können auf asymmetrische Lastfälle wie Wind und Schnee reagieren. Zu deren Planung wurde gemeinsam von den Ingenieuren und Kaulquappe ein System erarbeitet, dass es erlaubte, den genauen Verlauf der Träger in 2D-Linienzeichnungen zu spezifizieren. Durch das Setzen von farbigen Markierungen konnten den Trägern verschiedene Verhaltensweisen zugewiesen werden, bevor diese in die Dachebene transferiert wurden. Dort erzeugte ein Algorithmus die einzelnen Trägerlagen, die Durch dringungen an den Kreuzungspunkten und die erforderlichen Stossfugen. Alle relevanten Fertigungsdaten waren dabei in den Trägerachsen und ihren MetaInformationen hinterlegt. Zusätzlich wurde ein dreidimensionales Abbild der Trägervolumen errechnet, sodass eine visuelle Überprüfung erfolgen konnte. Insgesamt wurden Querschnitt, Länge und Anschrägwinkel von mehr als 10'000 unterschiedlichen Zuschnitten direkt ins Format der eingesetzten Abbundmaschine übersetzt. In Abstimmung mit den Holzbauern von Implenia und Brunner Erben erhielt jeder Träger eine ID und eine Richtung. Diese waren dann zusammen mit verschiedenen Einmesspunkten auf den vollautomatisch generierten Montageplänen wiederzufinden. Die ID wurde während der Vorfabrikation jeweils am vorderen Ende der teils über zehn Meter langen Träger angebracht, sodass diese bei der Montage auf dem Dach nicht unnötig gewendet werden mussten. Für eine Zwischenlage und die aussen sicht bare oberste Deckschicht entstanden 1600 weitere abgewickelte Plattenzuschnitte, die auf Basis einer 2D-Grundlagenzeichnung aus dem 3D-Modell generiert wurden. Auch hier erfolgte die Integration der Toleranzfugen automatisch. Weitere automatisierte Vorstufen zur Fertigung beinhalteten die Ausrichtung der Zuschnitte entlang der Holzfasern, die optimierte Anordnung auf den Plattenrohlingen zur Minimierung des Verschnitts sowie das Aussortieren jener Teile, die auf den Standardplatten keinen Platz fanden. Die selbsttätig ablaufenden Prozesse haben Tausende Konstruktions schritte übernommen. Die Aufbereitung des Inputs sowie die Steuerung beziehungsweise Ausführung ist dennoch durch die beteiligten Planer erfolgt, die potenzielle Fehlerquellen kennen und stichprobenhaft einzelne Masse der Bauteile überprüft haben. Die mit dem digitalen Modell einhergehende stetige Verfügbarkeit von aktuellen Mengenauszügen und Kenndaten machte eine bequeme Kosten kontrolle möglich und erlaubte präzise Materialvorbestellungen.

Der Text wurde von Jørg Himmelreich verfasst.