DFAB House

8600 Dübendorf,

Schweiz

Veröffentlicht am 31. März 2022

Gramazio Kohler Research Professur für Architektur und Digitale Fabrikation ETH Zürich + ETH Zurich Digital Building Technologies + ETH Zürich Physical Chemistry of Building Materials + ETH Zürich Concrete Structures and Bridge Design + ETH Zürich Sustainable Construction + ETH Zürich Structural Design

Teilnahme am Swiss Arc Award 2022

Projektdaten

Basisdaten

Gebäudedaten nach SIA 416

Beschreibung

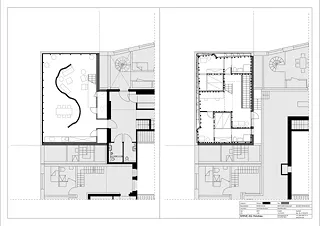

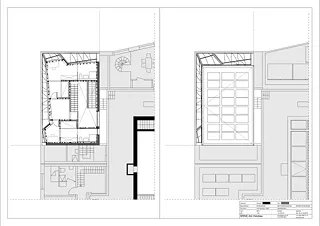

Mit DFAB House wurde erstmals ein mehrstöckiges bewohnbares Gebäude mithilfe völlig neuer digitaler Planungs- und Fertigungsmethoden geplant und gebaut. Das Projekt ist das Ergebnis einer landesweiten, interdisziplinären Forschungsinitiative, dem NFS «Digitale Fabrikation».

Ausgangslage

Im Forschungsgebäude «NEST» der EMPA/EAWAG werden neuartige Technologien für das Bauen von morgen erforscht. Die Units sind die belebten Versuchslabors des «NEST». Für den Bau des DFAB House haben Forschende der ETH Zürich in Zusammenarbeit mit Industriepartnern gleich mehrere neuartige digitale Bautechnologien erstmals vom Labor in reale Anwendungen überführt. Die acht beteiligten ETH-Professuren suchten dabei nach Wegen, das Bauen durch den Einsatz von digitalen Technologien nachhaltiger und effizienter zu machen und gleichzeitig neue gestalterische Möglichkeiten zu schaffen.

Entwurfsidee

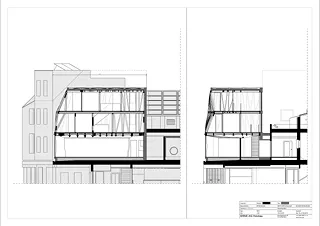

Das Entwurfskonzept des DFAB House bedient sich des architektonischen Potenzials der Integration ausgewählter neuartiger digitaler Bautechnologien wie robotische Fabrikation und 3D Druck in den Planungsprozess. Die Realisierung des DFAB House ist das Ergebnis einer einzigartigen Kollaboration von Forschenden an acht Professuren der ETH Zürich mit über 40 Industriepartnern und Planungsexperten, im Rahmen derer gemeinschaftlich demonstriert und getestet werden konnte, wie die digitale Fabrikation die Art und Weise verändern könnte, wie wir entwerfen und bauen. DFAB House ist Teil des «NEST»-Forschungsgebäudes und repräsentiert damit neueste Entwicklungen im digitalen Wandel der Bauwirtschaft. Die Architektur ist darauf ausgerichtet, die digitalen Prozesse und ihre Möglichkeiten im gebauten Ergebnis architektonisch zu thematisieren und sichtbar zu machen. DFAB House zelebriert einen forschungs- und kollaborationsbasierten Gestaltungs- und Ausführungsprozess. Seine Architektur ist der Ausdruck einer kollektiven Vision auf der Basis eines intensiven Austauschs zwischen Architekten, Ingenieuren, Informatikern, Materialexperten, Nachhaltigkeitsspezialisten und Ausführenden aus Industrie und Handwerk. So entstand eine informierte vorausschauende Architektur, die beispielhaft verdeutlicht, wie wir mit digitalen Technologien in Verbindung mit handwerklichem Geschick und Kreativität unsere gebaute Umwelt nachhaltig verändern und damit die Herausforderungen von morgen meistern können.

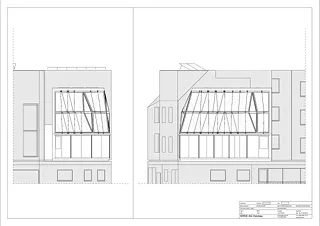

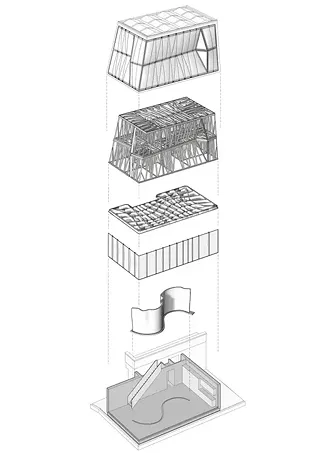

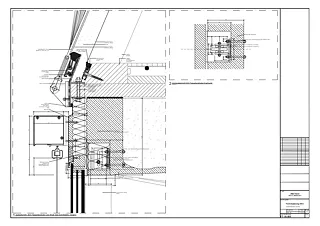

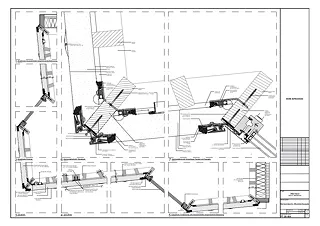

Projektierung

DFAB House vereint sechs bautechnische Innovationen: In «situ Fabricator», einen autonomen Baustellenroboter, Mesh Mould, ein schalungsfreies robotisches Verfahren für Freiform-Ortbetonstrukturen, Smart Dynamic Casting, ein automatisiertes Gleitschalungssystem mit veränderlichem Querschnitt, Smart Slab, eine integrierte, optimierte Betondecke in Vorfertigung mit 3D-gedruckter Schalung, Sowie Spatial Timber Assemblies, eine robotisch vorfabrizierte Holzmodulkonstruktion. Lightweight Translucent Facade, eine Leichtbau-Membranfassade mit transluzenter Aerogel-Hochleistungsdämmung.

Realisierung

DFAB House ist insofern einzigartig, als es nicht nur digital entworfen und geplant, sondern auch weitgehend mit digitalen Prozessen gebaut wurde – sowohl vor Ort auf der Baustelle als auch in Vorfabrikation. Sein Entwurfskonzept basiert auf der Erforschung der architektonischen und technischen Auswirkungen ausgewählter digitaler Bauprozesse, die im Rahmen der interdisziplinären Forschung am NFS Digitale Fabrikation von acht Professuren der ETH Zürich entwickelt wurden. Die Kombination dieser neuartigen Bauprozesse in einem Bauwerk ermöglicht es, die Gesamtplanung und den Bauprozess neu zu denken und die Vorteile der digitalen Kette von Gestaltung, Planung und Fabrikation auszunutzen: Neue Gestaltungsmöglichkeiten, sparsamerer Materialeinsatz, Zeit- und Kosteneffizienz sowie eine verbesserte Qualitätskontrolle.

Besonderheiten

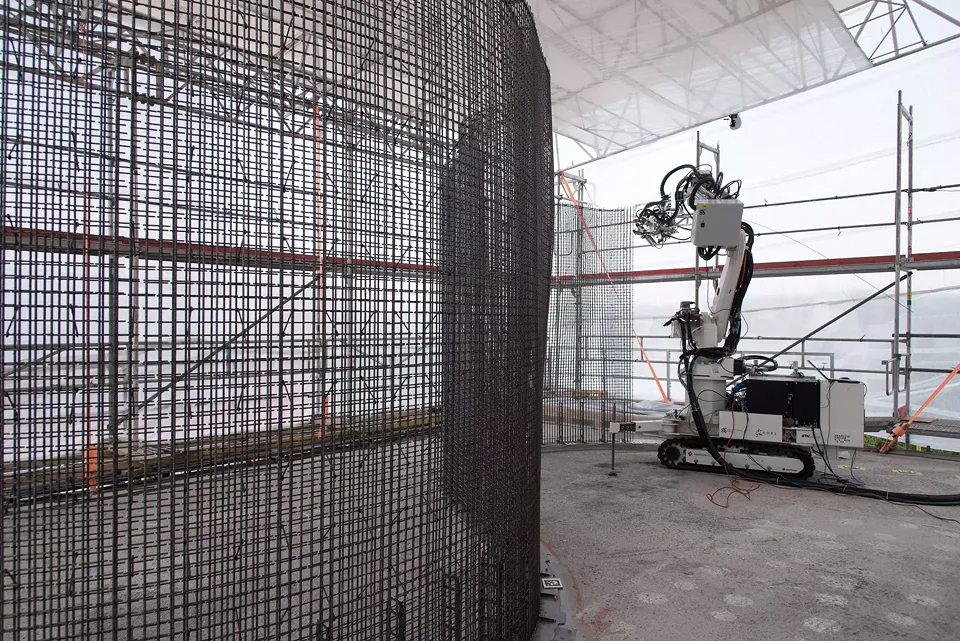

Mesh Mould: Robotisch gefertigte Betonkonstruktionen

Nicht-standardisierte gekrümmte Geometrien können statisch effizienter sein als rechtwinklige oder ebene Tragwerke. Mit den aktuell verfügbaren Produktionsmitteln ist die Fabrikation von Schalungen und Bewehrungen für nicht-standardisierte Betongeometrien sehr arbeits‐, kosten‐ und abfallintensiv. Mesh Mould vereint die beiden Funktionen Schalung und Bewehrung in einem robotergefertigten Bausystem. Hierzu kam weltweit erstmals der In «situ Fabricator», ein autonomer Baustellenroboter, zum Einsatz. Die schlanke, 12 m lange, wellenförmige Mesh‐Mould‐Wand ist Teil der Haupttragstruktur des DFAB House.

Smart Slab: 3D‐gedruckte Schalungen für Fertigdeckenelemente

Smart Slab ist die erste tragende Betondecke, die mit 3D‐gedruckter Schalung produziert wurde. Das Projekt kombiniert die ausgezeichneten bautechnischen Eigenschaften von Beton mit der geometrischen Freiheit des 3D‐Drucks. Es wurden Möglichkeiten der Geometrieoptimierung genutzt, um eine statisch hocheffiziente Struktur zu erstellen, die gegenüber einer konventionellen Deckenkonstruktion 70 % Materialvolumen einspart.

Smart Dynamic Casting (SDC): Gleitschalungsprozess für optimierte Betonkonstruktionen

Das SDC Verfahren ist eine effiziente Herstellungstechnik für nicht-standardisierte Strukturen, da eine einzige bewegliche Schalung für die Herstellung mehrerer Säulen mit unterschiedlichen Querschnitten genutzt werden kann. Mit dem SDC‐Verfahren wurden für das

Projekt DFAB House 15 individuelle, statisch optimierte Betonfassadenpfosten gefertigt.

Massgeschneiderter robotischer Holz-Modulbau

Spatial Timber Assemblies ist ein innovativer, roboterbasierter Vorfabrikationsprozesses für Holzrahmenbau-Module. Dieser Prozess kombiniert bestehende Holzrahmenbau-Methoden mit der Präzision und der Geschwindigkeit robotischer Fabrikation, unabhängig davon, welche geometrische und strukturelle Komplexität die zu fabrizierenden Bauelemente mit sich bringen.