Grundzüge zur Reinraumplanung

Seit dem 2. Weltkrieg hat sich die Verbreitung der Reinraumtechnologie parallel zu den Fortschritten in der Raumfahrt und dem Einstieg in die Nukleartechnik sehr rasch entwickelt und sich in andere Anwendungsgebiete ausgebreitet. Durch den Boom der Mikroelektronik infolge der Einführung des Personal Computers wurde die Reinraumtechnik zu einer eigentlichen Schlüsseltechnologie. Immer mehr Produktions- und Montageverfahren sowie Testanordnungen erfordern kontrollierte Umgebungen, die äussere Einflüsse auf ein Minimum reduzieren und solche komplexen Prozesse erst ermöglichen.

Was ist ein Reinraum?

Ziel der Reinraumtechnik ist es Fertigungsprozesse und die dabei entstehenden Produkte den Anforderungen entsprechend vor Verunreinigungen jeglicher Art zu schützen (Partikel- und Keimfreiheit). Daneben sind die Abfuhr der beim Prozess oder vom Produkt anfallenden Emissionen, die Vermeidung der gegenseitigen Verunreinigungen von Produkten/Prozessen (Cross-Contamination) und der Schutz des Menschen und der Umgebung das Wichtigste.

Als Reinraum bezeichnet man einen Raum oder eine Raumfolge, indem die Kontamination in der Luft mit Partikeln kontrolliert ist und ein spezifiziertes Niveau nicht überschritten wird. Ebenso werden die Raumtemperatur und die Luftfeuchtigkeit kontrolliert und geregelt.

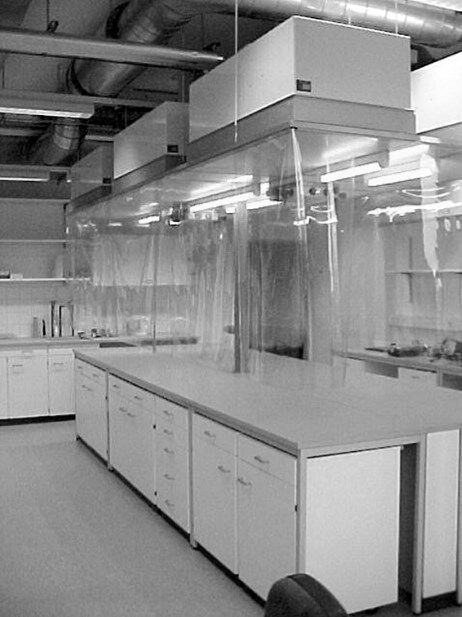

Als Alternative zu eigentlichen Reinräumen, können durch den Einsatz von Filter-Fan-Modul-Einheiten, Isolatoren und Mini-Environnements in kleinem Massstab und vor allem unter Ausschluss der Hauptverschmutzungsquelle - dem Benutzer - reine Zonen mit vergleichbaren Klimabedingungen erstellt werden. Das Prinzip dieser reinen Zonen beruht auf der steten Zuführung hochreiner gefilterter Luft mit Überdruck, sodass die Arbeitsfläche durch einen Luftstrom vor Verschmutzungen geschützt wird.

Mini-Environnements

Anwendungsbereiche

Die Vorteile kontrollierter und konstanter Umweltbedingungen werden mehr und mehr geschätzt. In der Schweiz sind vor allem die mechanische und optische Industrie sowie speziell die Uhrenindustrie auf Reinraumanlagen angewiesen. Dadurch kann der Ausschussanteil in der Produktion drastisch verringert und eine gleich bleibende Qualität auf hohem Niveau erreicht werden.

In der pharmazeutischen Industrie sind aufgrund der strengen gesetzlichen Auflagen, insbesondere der FDA (Federal Drug Administration) Reinraumbedingungen ein absolutes Muss. Die Produktion und Ausrüstung medizinischer Komponenten muss zugleich steril und staubfrei erfolgen.

In Spitälern findet die Reinraumtechnik in Laboren, auf Isolationsstationen und im Umfeld von Transplantation und Patienten mit extrem anfälligem Immunsystem ihre Verwendung.

Neben diesen klassischen Einsatzgebieten wurden in den letzten Jahren neue Anwendungsbereiche in der Druckindustrie, in der Biologie- und Genforschung, in der Nanotechnologie und in der Nahrungsmittelherstellung (längere Haltbarkeit) erschlossen.

Schranken und Rückhalteverfahren

Bei jedem Projekt muss der Reinraumplaner eine grosse Anzahl an Parametern bedenken. In erster Linie gilt es, den zur Erreichung der geforderten Reinheitsklasse notwendigen Luftdurchsatz, und die anfallenden internen Wärmelasten zu bestimmen. Mögliche Verschmutzungsquellen müssen vorab analysiert werden.

Physikalische Hülle und Zugangskontrolle

Das Eindringen von Schmutzpartikeln in den Reinraum wird durch eine dichte Hülle und durch permanenten Überdruck von ca. 10 Pascal im Innern gegenüber der Aussenluft verhindert. Entsprechend den Anforderungen werden mehrere Räume mit unterschiedlichen Reinheitsklassen und nach aussen abnehmendem Raumluftüberdruck hintereinander angeordnet (Druckkaskaden).

Der Raum mit der höchsten Reinheit unterliegt dem grössten Raumdruck (typischerweise 30-40 Pascal). Schrittweise sinkt der Druck gegen Aussen in jeder weiteren Kammer um 10-15 Pascal ab. Die Verbindung der einzelnen Räume erfolgt jeweils durch Schleusen. Der direkte Zugang ohne Schutzmassnahmen wie Hände waschen, Tragen von Spezialkleidung sowie speziell konzipierter Durchreichen und Materialschleusen (ausgenommen für Notfälle) müssen verunmöglicht werden. Durch diese Massnahmen können externe Verunreinigungen weitgehend vermieden werden. Im Allgemeinen ist es von Vorteil, wenn eine Trennung zwischen dem Personal und dem Arbeitsplatz vorgenommen werden kann.

Eine Systemumkehrung erfolgt hingegen beim Umgang mit ansteckenden oder toxischen Substanzen. Hier bedarf es des besonderen Personenschutzes. Mittels Druck-Kaskaden wird ein Unterdruck im Raum erzeugt, wodurch der Schutz nach aussen garantiert werden kann.

Luftfiltration und Luftumwälztechnik

Die Filterung von Luft und Flüssigkeiten ist für die Reinraumtechnik entscheidend. Daher werden immer bessere Hochleistungs-Schwebestofffilter (HEPA-Filter High Efficiency-Particulate Air und die noch leistungsfähigeren ULPA-Filter Ultra Low Penetration Air) entwickelt.

Grundsätzlich wird zwischen zwei Luftzufuhrsysteme unterschieden:

Turbulente Mischströmung - gefilterte Luft wird in den Reinraum eingeblasen. Bei diesem Verfahren erfolgt die Partikelreduktion durch die Verdünnung der belasteten Luft durch die reine Luft.

Laminar Flow oder Verdrängungsströmung - die kontaminierte Luft wird durch den gefilterten Luftstrom verdrängt.

Oft wird eine Kombination dieser beiden Verfahren verwendet.

Zusätzlich sollte, wenn möglich, ein Umluftbetrieb vorgesehen werden, da dieser nicht nur sparsam im Energieverbrauch ist, sondern auch eine Voraussetzung für die geforderte Reinheit ist. Weitere Vorteile des Umluftbetriebs sind die kurzen Umluftwege und die damit verbundenen geringen Druckverluste und niedrigen Antriebsleistungen. Daraus resultiert ein relativ kleiner Platzbedarf für die lüftungstechnischen Anlageteile.

Systeme

Neben den klassischen Zentralsystemen gewinnen dezentrale Anlagesysteme immer mehr an Bedeutung. Bei dezentralen Systemen, auch Flexi-Reinräume genannt, wird nicht wie in konventioneller Art, die gesamte Luft mittels einer zentralen Klimaanlage und grossvolumigen Luftkanälen zu den HEPA-Filtern transportiert. Vielmehr verfügt jedes einzelne Modul über einen eigenen Ventilator, der die vorklimatisierte Luft ansaugt und durch den HEPA-Filter in den Reinraum einpresst.

Die Vorteile dieser Technik liegen auf der Hand:

Geringer Platzbedarf für die luft- und klimatechnischen Anlagen, Verwendung von Standard-Modulen sowie geringerer Energiebedarf machen dezentrale Systeme wirtschaftlicher. Hinzu kommt die höhere Flexibilität. Die einzelnen Module arbeiten unabhängig voneinander und können einzeln ausgeschaltet werden. Kommt es zu einer Störung oder einem Problem, muss nicht das ganze System gewartet werden, sondern nur die betroffenen Teile. Durch die individuelle Gestaltung und den geringen Platzbedarf der klimatechnischen Geräte kann eine dezentrale Anlage ohne Problem in ein bestehendes Gebäude eingebaut werden. Im Weiteren können die Anlagen bedeutend einfacher ergänzt oder umgerüstet werden.

Normen und Richtlinien

Der Reinraum-Standard ISO-14644 ist zur Zeit der gültige Massstab, der jedoch den staats- und bereichsspezifischen Besonderheiten angepasst werden muss.

Bereichsorientierte Standards:

Micro-Elektronik: Serie ISO-14644 (Nanotechnologie)

Pharma-Industrie: GMP's, FDA, ISO

Spitäler, OP-Räume: National, ISO

Medizinaltechnik: ISO-14644

Raumfahrttechnik: ISO-14644

Kunststofftechnik: ISO-14644

Uhrenindustrie: ISO-14644

Firmenspezifische Standards

Die Reinraumgüte wird nach internationalen Standards, in denen die Verteilung der maximalen Partikelanzahlkonzentration definiert ist, bewertet und in Reinheitsklassen eingeteilt.

Die Klassifizierung der Luftqualität für die Herstellung steriler Produkte ist in den GMPs (Good Manufacturing Practice) definiert.

Partikelreinheitsklassen der Luft für Reinräume und reine Bereiche

ISO-Klassifizierung | Höchstwert der Partikelkonzentrationen (Partikel je Kubikmeter Luft) gleich oder grösser als die betrachteten Grössen, welche nachfolgend abgebildet sind. | ||||||

0,1 μ | 0,2 μ | 0,3 μ | 0,5 μ | 1 μ | 5 μ | ||

ISO-Klasse 1 | 10 | 2 | - | - | - | - | |

ISO-Klasse 2 | 100 | 24 | 10 | 4 | - | - | |

ISO-Klasse 3 | 1000 | 237 | 102 | 35 | 8 | - | |

ISO-Klasse 4 | 10'000 | 2370 | 1020 | 352 | 83 | - | |

ISO-Klasse 5 | 100'000 | 23'700 | 10'200 | 3520 | 832 | 28 | |

ISO-Klasse 6 | 1'000'000 | 237'000 | 102'000 | 35'200 | 8320 | 293 | |

ISO-Klasse 7 | - | - | - | 352'000 | 83'200 | 2930 | |

ISO-Klasse 8 | - | - | - | 3'520'000 | 832'000 | 29'300 | |

ISO-Klasse 9 | - | - | - | 35'200'000 | 8'320'000 | 293'000 | |

Arten und Träger von Verunreinigungen

Partikel

Träge Luftpartikel (von 0,001 > 1000 µm Ø) können aus unterschiedlichen Gründen in die Luft gelangen, z. B. durch die Abnutzung von mechanischen Teilen, die Kleidung des Reinraumpersonals, über die menschliche Haut oder aus Rückständen chemischer Prozesse (Verbrennungen).

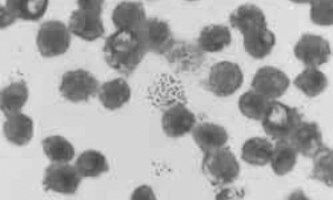

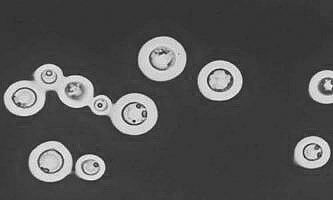

Mikroorganismen und lebensfähige Partikel (Keime)

Zu den lebensfähigen Partikeln und Mikroorganismen (von 0,002 bis > 1000 µm Ø) gehören z. B. Bakterien, Viren, Schimmelsporen und Hefepilze.

Chemische Verunreinigungen

Chemische Verunreinigungen sind kleine Partikel oder Aerosole in fester, flüssiger oder gasförmiger Konsistenz. Diese Verunreinigungen können zu einer bedeutenden Problematik in der mikroelektronischen Industrie werden (AMC: Airborne Molecular Contamination).

Reinraumpersonal

Der grösste Schmutzproduzent in jedem Reinraum ist der Mensch. Eine Person, die einer Arbeit nachgeht und keine spezielle Kleidung trägt, stösst ungefähr 2 Millionen Partikel pro Minute aus. Dagegen kann die Emission um 80 bis 90 % reduziert werden, wenn entsprechende Schutzbekleidung (Overall, Haarhaube, Mundschutz sowie Handschuhe) getragen wird.

Produktionseinrichtungen

Die Produktionseinrichtung ist ein weiterer Träger von Verunreinigungen. Diese entstehen vor allem durch Abnutzung von Anlageteilen, Undichtigkeit von Gassystemen, falsche Luftzirkulation durch interne Anlagelüftung und nicht ideale Platzierung der Produktionseinrichtung. Der Arbeitsablauf muss aus der Sicht des Reinraums gründlich betrachtet werden, um Selbstverschmutzung zu vermeiden.

Reinraumumgebung und Umwelt

Wenn das nahe Umfeld nicht einer gründlichen Kontrolle untersteht, können zahlreiche mögliche Verschmutzungen im Verfahren auftreten:

Belastete Luft durch falschen Luftzug (Reinraumdruck)

Temperatur- und Luftfeuchtigkeits-Schwankungen verursachen Kondensation

Elektrostatische Ladung der Oberflächen (trockene Luft)

Vibrationen schleudern Partikel in die Luft oder auf kritische Oberflächen

Prozessflüssigkeiten

Alle in einem Prozess benötigten Gase, komprimierte Luft oder Öle können zu einem Träger von Verunreinigungen werden. Der Wasserkreislauf und im speziellen das Wasser muss kontrolliert werden, Filter und Kreislaufsysteme müssen von Anfang an in die Planung einbezogen werden.

Rohmaterialien, Verpackung

Die für die Arbeit benötigten Rohmaterialien stellen häufig eine grosse Quelle von Verunreinigungen dar. Noch schlimmer als das Material selbst ist dessen Verpackung wie z. B. Karton, Papier oder Plastikfolie.

Planungs- und Projektablauf - wichtige Fragen

Aufgabenverteilung, Pflichtenheft

Das Pflichtenheft ist ein Leitinstrument für den Auftraggeber und den Planer. Es regelt die jeweiligen Aufgaben und Pflichten sowie die objektive Beurteilung des Resultats. Zur optimalen Planung eines Reinraums bedarf es exakter Kenntnisse der künftigen Anforderungen und Prozesse. Um allen Bedingungen gerecht zu werden, ist eine intensive Zusammenarbeit zwischen Planer und Kunde von grosser Bedeutung.

Auf Grund unterschiedlicher Anforderungen der Nutzer, örtlicher Gegebenheiten, wirtschaftlicher Faktoren, u.v.m. ist die Errichtung eines Reinraumes ohne eine Checkliste (letzte Seite) nicht koordinierbar. Diese Aufstellung dient dem Kunden dazu, seine Anforderungen an den Reinraum zu definieren und somit festzulegen.

Für die Einrichtung und den Betrieb von Reinraumanlagen gilt es folgendes zu beachten:

Bekämpfung der Verschmutzung an der Quelle

Einhaltung der luft- und klimatechnischen Voraussetzungen

Flexibilität für spätere Anpassung und Erweiterung

Optimierung des Platzbedarfs

Kostenoptimierte Planung auch hinsichtlich Wartung und Unterhalt

Generelle bauliche Anforderungen

Glatte, ebene Oberflächen (frei von Poren und Haarrissen)

Dauerhafte Beschichtung (Abriebfestigkeit)

Minimale Anzahl von Dichtungsfugen

Dichtheit des Systems

Hohe Standfestigkeit

Schwingungsarme Lagerung

Elektrostatische Ableitfähigkeit

Keine Hohlräume, Kanten und sonstige versteckte Ecken

Flexible Ausführung (Umbaumöglichkeiten, Veränderbarkeit)

Brandschutzanforderungen gewährleisten

Thermische Lasten und Energieverbrauch

Reinräume können «Energiefresser» sein. Wärme muss abgeführt, die Luftfeuchte reguliert und sehr grosse Luftmengen ständig umgewalzt werden. Bei der Reinraumplanung muss aus finanziellen aber auch aus ökologischen und gesetzgeberischen Gründen der Energieverbrauch so weit wie möglich eingedämmt werden. Hierfür gibt es z. B. Volumen-Strom-Regler oder Sonden, die durch eine automatisierte Steuerung Energie einsparen (z. B. reduzieren sie im Nachtbetrieb die Luftzirkulation). Entscheidenden Einfluss auf den Energieverbrauch haben dabei die thermischen Lasten. Die gesamte Wärme muss über die Luft, die kein besonders guter Wärmeleiter ist, abgeführt werden.

Folgende Wärmequellen gilt es bei der Planung im Auge zu behalten:

Wärmeleistung von Maschinen und Ausrüstungen

Anzahl Personen im Reinraum

Art und Anzahl der Beleuchtungsmittel

Leistung der Ventilationssysteme

Auf den Reinraum einwirkende Aussenwärme

Wärmelast durch eventuelle Sonneneinstrahlung

Zertifizierung/Abnahme/Prüfung

Die Abnahme IQ (Installation-Qualification) hat den Zweck, zu überprüfen, ob die bei der Planung spezifizierten Anlagenteile vollständig, richtig und ohne Beschädigungen geliefert und installiert wurden.

Nach einer gewissen Laufzeit des Raums kann eine Anlagenprüfung OQ (Operation-Qualification) vorgenommen werden. Die OQ ist die urkundliche Beweisführung, dass alle Anlagen bzw. Systeme gemäss ihren geplanten Spezifikation und Anforderungen betrieben werden können und die Reinheitszonen ohne Aktivität (Personal und Produktion) den festgelegten Kriterien entsprechen. Erst wenn alle Prüfungen positiv abgeschlossen sind, wird der Reinraum für die Produktion freigegeben.

IQ, OQ und PQ sind in der Pharmaindustrie zwingend, für alle anderen Anwendungen reicht eine OQ. Die Anforderungskriterien müssen im Lastenheft richtig definiert werden, die Kontrolle zeigt, ob die Kriterien erreicht werden.

Checkliste zur Reinraumplanung

Allgemeine Fragen

Welche Richtlinien und Normen sind zu erfüllen (Brand-, Umwelt- und Energieschutz, Bewilligungsverfahren)?

Produkt- und Personenschutz, welches Konzept?

Welche Schutzkleidung ist vorgesehen?

Wie viele Personen sind im Reinraum tätig?

Welche Arbeitsprozesse werden stattfinden?

Was sind die kritischen, einzuhaltenden physikalischen Prozess-werte (T ± °C, relative Feuchte %, Vibration, Einschaltdauer)?

Wird mit aggressiven Materialien gearbeitet oder befinden sich in unmittelbarer Nähe des Reinraumes solche Produkte?

Wie hoch darf der maximale Geräuschpegel am Arbeitsplatz sein?

Welches Kontaminationsverfahren wird angewendet? Wie oft?

Welche Kontaminationsquellen sind im Raum vorgesehen?

Wo und wie viele Arbeitsplätze sind vorgesehen?

Wie viele Stunden am Tag wird der Raum benutzt?

Welche Überprüfung und Überwachung ist vorgesehen? (Monitoring)

Welche Reinraumklasse soll erreicht werden («at rest» im Ruhezustand und «at work» im Betrieb)?

Auslegungsfaktoren

Von wo wird die Frischluftzufuhr gewährleistet?

Wie hoch ist die erforderliche Raumtemperatur (Minimum und Maximum)?

Wie hoch ist die erforderliche Luftfeuchtigkeit (Minimum und Maximum)?

Wie werden Grenzwerte (Luftgeschwindigkeit, Differenzdruck, usw.) definiert?

Wo und in welcher Stärke soll die Beleuchtung montiert werden?

Wände

Was für ein Material soll verwendet werden?

Welches System zur Montage?

Wo sollen die Medienversorgungen (Wasser, Lüftung, usw.) angebracht werden? Wie viele? Was?

Wo befinden sich die Türen (Grösse, Verriegelung, usw.)?

Wie soll die Schleuse gestaltet werden?

Boden

Soll der Boden elektrisch leitfähig sein oder nicht?

Wird der Boden als Hohlboden ausgebildet?

Wie hoch ist die Flächenlast?

Materialwünsche?

Zwischendecke

Art (Rasterdecke, Gipskarton, usw.)?

Diese Publikation entstand in Zusammenarbeit mit Guillaume Kobrin

LogicAir SA, Reinraumtechnik, CH-2024 St-Aubin-Sauges.

Abbildungen: LogicAir SA, Reinraumtechnik