Caractères fondamentaux de la salle blanche

Depuis la Deuxième Guerre Mondiale, la technologie de la salle blanche s'est étendue parallèlement aux progrès de l'astronautique et à l'entrée dans l'ère de la technologie nucléaire, se répandant dans d'autres domaines d'application. Avec le boom de la microélectronique consécutif à l'avènement de l'ordinateur personnel, la technologie de la salle blanche est devenue une technologie clé. Les procédés actuels de production, de montage et de test, toujours plus complexes exigent des environnements contrôlés réduisant au minimum les influences externes.

Qu'est qu'une salle blanche?

L'objectif de la technique de la salle blanche est de protéger les processus de fabrication et les produits qui en sont issus, conformément aux spécifications, des impuretés de toute nature (particules et/ougermes). De plus, l'élimination des rejets émanant du processus et du produit, la prévention des contaminations de produits entre eux (contamination croisée) et la protection du personnel ainsi que de son environnement sont devenus critiques pour la société.

On désigne sous le terme de salle blanche une salle ou une succession de salles dans lesquelles la concentration particulaire dans l'air est contrôlée et un niveau spécifié n'est pas dépassé. De même, la température et l'humidité relative ambiante dans l'air peuvent être régulées selon les exigences du processus.

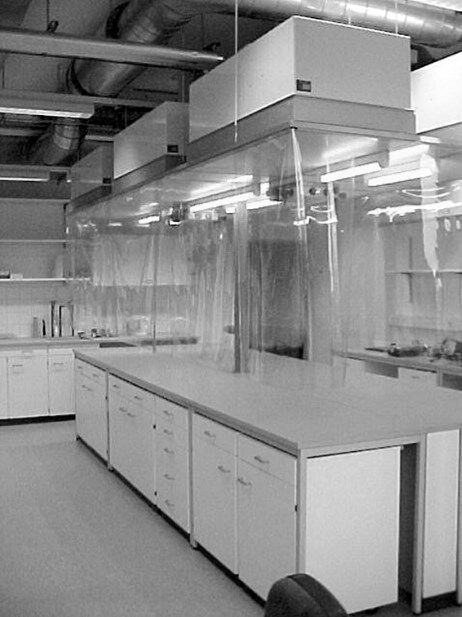

L'alternative aux salles blanches proprement dites peut être apportée par des mini-environnements à plus petite échelle (tels que modules à flux laminaire, isolateurs, chapelles) protégeant de manière très ponctuelle de la principale source de contamination: l'utilisateur, ou le processus lui-même selon les cas. Le principe de ces zones propres repose sur un apport permanent d'air filtré en surpression, de sorte que la surface de travail reste protégée des impuretés par un flux d'air. Dans le cas d'un processus contaminant, une aspiration constante sera produite afin de confiner la source dans un volume à pression négative.

Mini-Environnements

Domaines d'application

Les avantages de conditions environnementales contrôlées et constantes sont de plus en plus prisés. En Suisse, l'industrie mécanique et optique et tout particulièrement l'industrie horlogère se met à d'utiliser cette technologie. Ainsi, la quantité de rebuts due à de la contamination dans la production peut être diminuée de manière considérable et une qualité constante d'un haut niveau être obtenue.

Dans l'industrie pharmaceutique, les conditions dites de salle blanche sont un impératif absolu en raison des règles strictes imposées parla loi, notamment celles de la FDA américaine (Federal Drug Administration) qui délivre les autorisations de fabrication (l'équivalent suisse étant Swissmedic). La production et l'assemblage des éléments médicaux (Medical Device) doivent se faire dans un milieu à la fois pauvre en bactéries et exempt de poussière.

Dans les hôpitaux, la technologie de la salle blanche trouve son application dans les salles d'opération, les laboratoires, la pharmacie, dans les services de mise en isolation et la transplantation chez des patients ayant un système immunitaire fortement déficient.

Outre ces domaines d'utilisation classiques, de nouvelles applications se sont ouvertes dans l'imprimerie, la biologie, la recherche génétique, les nanotechnologies et dans l'alimentaire (conservation prolongée).

Barrières et procédés de rétention

Une grand nombre de paramètres doit être pris en compte à chaque projet par l'ingénieur d'études de la salle blanche. Le souci premier est de déterminer le débit d'air requis pour obtenir la classe de propreté nécessaire et vaincre les charges thermiques internes induites. Les sources de contamination potentielles doivent être analysées au préalable.

Enveloppe physique et contrôle d'accès

La pénétration de particules contaminantes dans la salle blanche est empêchée par une enveloppe étanche et une surpression permanente de minimum 10 Pascal à l'intérieur par rapport à l'air extérieur. Selon les exigences, plusieurs salles dont la classe de propreté diminue à mesure que l'on s'approche de l'extérieur peuvent se succéder (cascades de pression).

La salle présentant la propreté la plus élevée est soumise à la plus grande pression différentielle (typiquement 30-40 Pascal). La pression diminue alors progressivement vers l'extérieur dans chaque chambre d'environ 10-15 Pascal. La liaison entre les différentes salles est assurée par des sas. L'accès direct sans mesures de protection telles que le lavage des mains, le port de vêtements spéciaux ainsi que des guichets ou des sas pour matériel de conception spéciale pour les cas d'urgence doivent être rendus impossibles. Ces dispositions permettent d'éviter dans une large mesure des contaminations extérieures. D'une manière générale, il est avantageux de pouvoir séparer le personnel du poste de travail.

Lors de la manipulation de substances contaminantes ou toxiques, on inverse le concept. Pour assurer la protection des personnes et de l'environnement, on met la salle la plus sensible en dépression par rapport à l'extérieur.

Filtration et circulation d'air

La filtration de l'air et des fluides est déterminant pour la technologie de la salle propre. Ainsi, des filtres à particules toujours plus efficaces (HEPA-Filter High Efficiency-Particulate Air et, même ULPA Ultra Low Penetration Air) ont été développés à cet effet.

D'une manière générale, on distingue deux principes d'alimentationd'air:

Flux turbulent - air filtré pulsé dans la salle blanche. Par ce procédé, la réduction du taux de particules s'obtient en diluant l'air contaminépar de l'air ultra-propre.

Le flux laminaire - l'air contaminé est refoulé par un piston d'air ultra-propre constant.

Souvent, une combinaison des deux procédés est utilisée.

De plus, si les conditions le permettent, une recirculation d'air peut être prévue, celle-ci permettant d'économiser de l'énergie mais aussi améliorant la propreté de l'air donc épargnant les filtres. D'autres avantages de la recirculation d'air sont des trajets de circulation plus courts (moins de gaines) et des pertes de pression limitées qu'elle génère ainsi qu'une utilisation de moteurs de puissance moins élevée. Ainsi, les éléments assurant la ventilation sont peu encombrants.

Systèmes

Outre les systèmes de ventilation centralisée classiques, des systèmes décentralisés occupent une place toujours plus importante sur le marché. Dans un système conventionnel, l'air est transporté vers les filtres HEPA au moyen d'une climatisation centrale et des canaux de ventilation de grand volume. Pour les systèmes décentralisés, appelés aussi salles propres flexibles (flexi-cleanrooms), chaque module dispose d'un ventilateur aspirant l'air préclimatisé et pulsant de l'air ultrapropre l'air pur dans la salle blanche à travers le filtre HEPA.

Les avantages de cette technique sont évidents:

Encombrement réduit pourles installations de ventilation et de climatisation, utilisation de modules standards et moindre consommation rendent les systèmes décentralisés plus économiques. A cela s'ajoute une flexibilité plus importante. Les divers modules sont indépendants et peuvent se commander individuellement. En cas d'incident ou de panne, le système ne doit pas être réparé intégralement mais seulement les pièces concernées. L'individualisation et le faible encombrement des appareils de climatisation permettent d'intégrer une installation décentralisée sans problème dans un immeuble existant. Par ailleurs, les installations existantes peuvent être complétées ou transformées nettement plus facilement.

Normes et directives

La norme relative aux salles blanches ISO-14644 est actuellement la norme qui sert de référence en vigueur. Les critères diovent être adaptés aux particularités nationales et à celles des différents domaines, même au cas par cas selon l'application.

Normes par secteurs:

Microélectronique: Série ISO-14644 (Nanotechnologies)

Industrie pharmaceutique: GMP's, FDA, ISO

Hôpitaux, salles d'opérations, National, ISO

Technique médicale: ISO-14644

Industrie spatiale: ISO-14644

Plasturgie: ISO-14644

Industrie horlogère: ISO-14644

Normes internes aux sociétés

La qualité d'une salle blanche est définie selon des normes internationales définissant la quantité maximale de particules admissibles et divisée en classes de propreté.

La classification de la qualité de l'air pour la fabrication de produits stériles est plutôt définie dans les GMP (Good Manufacturing Practices) qui est aussi plus contraignante pour les limites admissibles en termes de particules viables.

Classes de pureté particulaire pour les salles blanches et les zones propres

Classification ISO | Valeur maximale des concentrations particulaires (particules par mètre cube d'air) égale ou supérieure aux grandeurs observées représentées ci-après | |||||

0,1 μ | 0,2 μ | 0,3 μ | 0,5 μ | 1 μ | 5 μ | |

Classe ISO 1 | 10 | 2 | - | - | - | - |

Classe ISO 2 | 100 | 24 | 10 | 4 | - | - |

Classe ISO 3 | 1000 | 237 | 102 | 35 | 8 | - |

Classe ISO 4 | 10'000 | 2370 | 1020 | 352 | 83 | - |

Classe ISO 5 | 100'00 | 23'700 | 10'200 | 3520 | 832 | 28 |

Classe ISO 6 | 1'000'000 | 237'000 | 102'000 | 35'200 | 8320 | 293 |

Classe ISO 7 | - | - | - | 352'000 | 83'200 | 2930 |

Classe ISO 8 | - | - | - | 3'520'000 | 832'000 | 29'300 |

Classe ISO 9 | - | - | - | 35'200'000 | 8'320'000 | 293'000 |

Types et vecteurs d'impuretés

Particules

Des particules inertes (de 0,001 > 1000 µm Ø) peuvent contaminer l'air et leurs provenance est diverse, par exemple par suite de l'usure de pièces mécaniques, les vêtements du personnel, en salle blanche, par la peau humaine ou des résidus des processus chimiques (calcination).

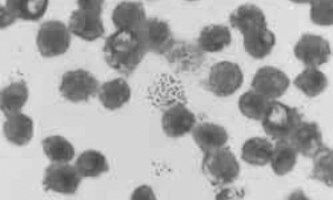

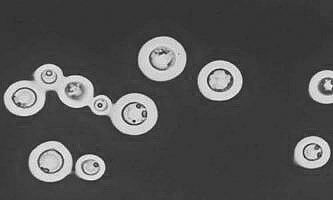

Microorganismes et particules viables (germes)

Citons parmi les particules viables et les microorganismes (de 0,002 à > 1000 µm Ø) les bactéries, les virus, les spores et les levures.

Impuretés chimiques

Les particules chimiques sont de petites particules ou des aérosols de consistance solide, liquide ou gazeuse. Ces impuretés peuvent devenir un problème important dans l'industrie microélectronique (AMC: Airborne Molecular Contamination).

Personnel des salles blanches

Le plus grand pollueur dans toutes les salles blanches est l'homme. Une personne qui accomplit sa tâche sans porter de vêtement spécial, rejette 2 millions de particules par minute. Ces émissions peuvent être réduites de 80 à 90 % dès lors que l'on porte un vêtement protecteur approprié (survêtement, capuche, masque et gants).

Équipements de production

L'outil de production lui-même est un autre vecteur d'impuretés. Celles-ci sont principalement produites par l'usure des composants des installations, des fuites dans les systèmes de gaz, par une mauvaise circulation de l'air due à une ventilation interne déficiente ou un emplacement de l'outil de production non optimisé. Le déroulement du travail doit être pris en considération en détail du point de vue de la salle blanche afin d'éviter l'autocontamination.

Environnement en salle blanche et environnement

Si le proche environnement ne fait pas l'objet d'un contrôle minutieux, de nombreuses contaminations peuvent affecter le procédé:

Air pollué par une mauvaise circulation de l'air (pression dans la salle blanche)

Variations de température et d'humidité de l'air provoquant de la condensation

Charge électrostatique des surfaces (air sec)

Vibrations projetant des particules dans l'air et sur les surfaces sensibles

Fluides industriels

Tous les gaz, l'air comprimé ou les huiles et lubrifiants nécessaires dans un processus peuvent être des vecteurs d'impuretés. Le circuit d'eau doit être contrôlé, le concept et la filtration de ces circuits doivent être intégrés dès le début à l'étude d'impact.

Matières premières, emballages

Les matières premières nécessaires au travail constituent souvent une grande source de contamination. Pire que la matière elle-même: leur emballage tel que carton, papier ou film plastique.

Déroulement des études et des projets - questions importantes

Répartition des tâches, cahier des charges

Le cahier des charges est un instrument de maîtrise pour le maître d'ouvrage et le bureau d'études. Il règle les différentes tâches et les différents devoirs ainsi que l'appréciation objective du résultat. Pour étudier une salle blanche de manière optimale, il faut avoir une connaissance précise des exigences et des processus futurs. Pour satisfaire à ces conditions, une coopération entre le bureau d'études et le client est de toute première importance.

En raison des diverses exigences des utilisateurs, des conditions locales, des facteurs économiques, etc., la mise en place d'une salle blanche ne peut être coordonnée sans une check-list (dernière page). Cette liste sert au client à spécifier ses attentes concernant la salle blanche.

Il convient d'observer ces quelques conseils pour la mise en place et l'exploitation de salles blanches:

Lutte contre la contamination à sa source

Respect des conditions de ventilation et de climatisation

Flexibilité pour des adaptations et des évolutions ultérieures

Optimisation de l'encombrement

Etudes optimisées sous l'angle des coûts, de la maintenance et de l'entretien

Exigences générales de construction

Surfaces lisses et planes (exemptes de pores et de fissures)

Revêtement permanent (résistant à l'abrasion)

Nombre minimal de joints d'expansion

Etanchéité du système

Résistance élevée

Installation sur une base soumise à un minimum de vibrations

Capacité de décharge pour charges électrostatiques

Absence de cavités, d'arêtes ou d'autres recoins cachés

Exécution flexible (transformable, modifiable)

Respect des règles de protection feu

Charges thermiques et consommation

Les salles blanches peuvent être de vrais gouffres à énergie. La chaleur doit être évacuée, l'humidité de l'air est régulée et de très grands volumes d'air doivent circuler. Les études des salles blanches doivent prévoir un calfeutrage le plus poussé possible pour des raisons financières, écologiques et relatives à la législation sur la consommation d'énergie. A cet effet, il existe par ex. des régulateurs de débit oudes sondes qui économisent l'énergie grâce à une commande automatisée (réduisant par exemple la circulation d'air en régime nuit ou réduit). Les charges thermiques ont une incidence déterminante sur la consommation. Toute la chaleur doit être extraite par l'air qui n'est pas un conducteur de chaleur particulièrement bon.

Les sources de chaleur suivantes doivent entrer en ligne de compte lors des études:

Puissance thermique des machines et des équipements

Nombre de personnes dans la salle blanche

Type et quantité de lampes

Puissances des systèmes de ventilation

Chaleur externe agissant sur la salle blanche

Charge thermique due aux rayonnement solaire éventuel

Certification/réception/contrôle

La réception IQ (Qualification d'Installation) a pour objet de vérifier si les éléments de l'installation spécifiés lors des études ont été livrés et installés intégralement et sans détériorations.

Après une certaine période de fonctionnement de la salle, un contrôle de l'installation OQ (Qualification Operationnelle) peut avoir lieu. L' OQ est un acte prouvant que toutes les installations resp. les systèmes peuvent être exploités conformément à leurs spécifications et leurs exigences et que les zones propres sans activités (Personnel et production) répondent aux critères définis. La salle blanche n'est autorisée à la production qu'une fois tous les contrôles effectués de manière positive.

IQ, OQ et PQ sont obligatoires dans l'industrie pharmaceutique; une OQ suffit pour toutes les autres applications. Les critères exigés doivent être correctement spécifiés dans le cahier des charges, le contrôle attestant que ces critères ont bien été satisfaits.

Check-list pour un projet de salle blanche

Questions générales

Quelles directives et quelles normes doivent être remplies (protection incendie, de l'environnement et de l'énergie, procédure d'autorisation)?

Protection des produits et des personnes, quel concept?

Quel vêtement de protection a-t-on prévu?

Combien de personnes travaillent-elles dans la salle blanche?

Quels seront les processus de travail?

Quelles sont les valeurs environnementales limites à respecter (T ± °C, humidité relative %, vibration, durée de mise en marche)?

Des matières agressives sont-elles utilisées ou de tels produitsse trouvent-ils à proximité immédiate de la salle blanche?

Quel est le niveau sonore autorisé sur le poste de travail?

Quel procédé de décontamination utilise-t-on? Quelle est la fréquence utilisée?

Quelles sources de contamination sont envisagées dans la salle?

Où et combien de postes de travail a-t-on prévu?

Combien d'heures par jour la salle est-elle utilisée?

Quelles vérifications et quelle surveillance a-t-on prévues? (Monitoring)

Quelle classe propréte est recherchée («at rest» à l'arrêt et «at work» en fonctionnement)?

Facteurs relatifs à la conception

D'où proviendra l'alimentation en air neuf nécessaire?

Quelle est la température ambiante nécessaire (minimum et maximum)?

Quelle est l'humidité relative de l'air nécessaire (minimum et maximum)?

Comment seront définis les valeurs de consigne et les seuils d'alarme (vitesse de l'air, pression différentielle, etc.)?

Où compte-t-on monter l'éclairage et quel en sera la puissance?

Cloisons

Quel matériau compte-t-on utiliser? Nettoyabilité

Quel système pour le montage?

Où prévoit-on de placer les alimentations en fluides (eau, ventilation, etc.)? Combien? Quoi?

Où les portes se trouvent-elles (dimensions, verrouillage, etc.)?

Comment compte-t-on réaliser le sas?

Sol

Le sol doit-il être conducteur ou non?

Le sol est-il prévu en faux-plancher?

A combien la charge au sol s'élève-t-elle?

Matériaux souhaités?

Faux-plafond

Type (plafond à éléments modulaires, placoplâtre, etc.)?

Cette publication a été élaborée en coopération avec Guillaume Kobrin, LogicAir SA, CH-2024 St-Aubin-Sauges.

Illustrations: LogicAir SA, Technique de salle blanche